L’assemblage par queue d’aronde à la défonceuse fait partie du chemin d’apprentissage du menuisier amateur de belles choses. Je vous présentais dans un précédent article ma technique préférée avec la défonceuse pour gagner en précision à l’aide d’un simple gabarit en plexiglas. Aujourd’hui, je vous propose de découvrir sa précision en réalisant un assemblage à queues d’aronde avec la défonceuse.

Avec cette utilisation, vous pourrez voir qu’il est utile d’avoir les limites droites et gauches sur le gabarit et non pas seulement le trait d’axe. Pour cette technique, aucun montage usinage et aucun système compliqué.

Je vais utiliser :

- Une cale martyre

- Une cale de calage

- Deux planches pour l’assemblage

- Deux défonceuses (c’est un luxe) : Une avec la fraise droite pour nettoyer et une avec la fraise à queue d’aronde

- Un compas pour répartir les queues

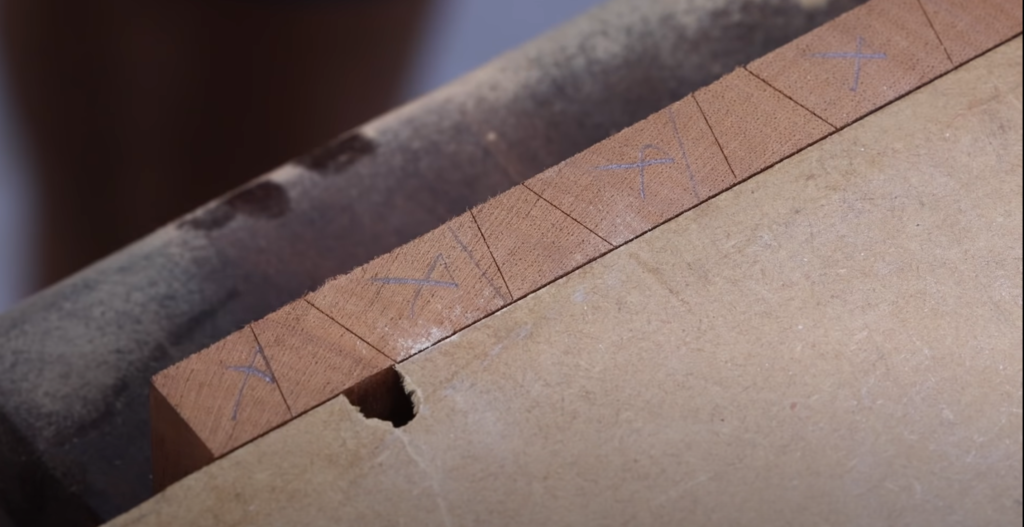

1- Le tracé des queues d’arondes

J’installe la planche à la verticale dans la presse et bien à fleur de la surface martyre. Je vais utiliser pour délimiter les queues mon compas. Je l’ai pour avoir globalement un nombre de queues entier. Cependant, je ne commence pas directement le marquage sur le bord. Je le commence à environ la moitié du compas, je retrouverais cette même distance du bord à la fin. Je pique avec le compas pour marquer chaque queue d’aronde. Avec le tranchet et une équerre, je trace les délimitations.

2- Usinage des queues d’arondes

Dans un premier temps, je mets en place la cale. Il est essentiel qu’elle soit bien perpendiculaire, je vais donc utiliser l’équerre pour bien la placer. Je ne lésine pas sur la force de serrage, car je vais la mettre en place qu’une seule fois pour cet usinage. Je place mon plexiglas contre la cale et viens placer ma planche alignée sur le trait d’axe. Ici, c’est la planche que je vais déplacer dans la presse.

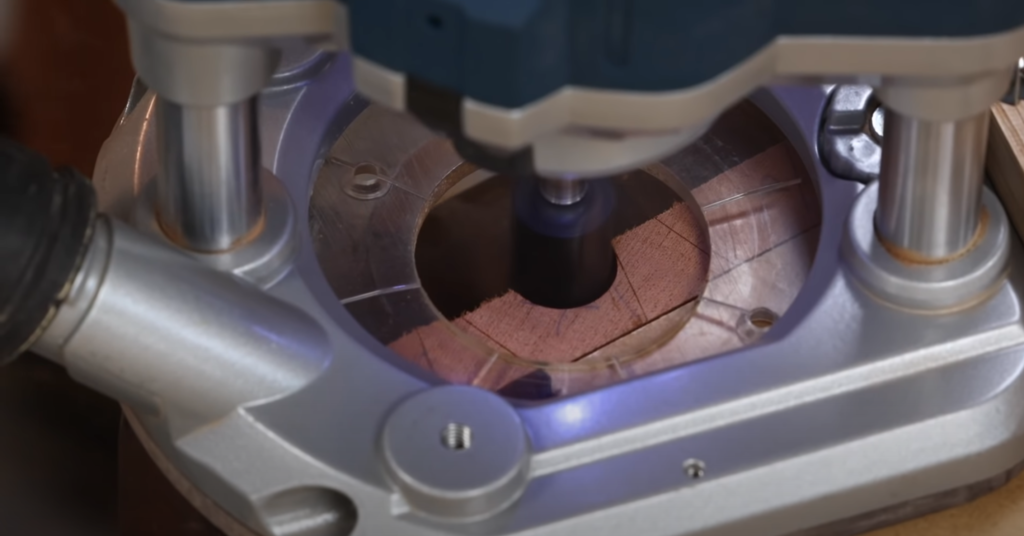

Je peux commencer le premier usinage. Je plonge la défonceuse en contact puis je règle la butée en prenant l’épaisseur de la planche qui accueillera les contre-queues. On fera inversement pour l’usinage de la deuxième planche.

Je suis prêt à faire ma première queue d’aronde. Je plonge et démarre hors contact.

Je déplace de nouveau la planche et l’aligne avec le trait d’axe du plexiglas pour la deuxième queue et ainsi de suite.

3- Le tracé des contre-queues

À présent, on a fait le plus facile. Les queues d’arondes sont faites, on va reporter le tracé sur la deuxième planche. Je fais comme précédemment je mets la planche à la verticale dans la presse à fleur. Puis je viens aligner la première planche dessus.

Si vous avancez ou reculez la planche, le tracé que vous allez reporter va être plus ou moins ajusté, plus ou moins serré. Plus j’avance, plus ce sera large alors que plus je recule (et j’aligne), plus ce sera serré.

Il faut être précis pour être parfaitement ajusté et bien vérifier l’alignement à gauche, à droite et devant.

Une fois bien positionné, je vais simplement venir avec le tranchet reporter mon tracé. Je marque d’une croix les parties qui seront enlevées.

4- L’usinage des contre-queues

Je vais utiliser mon gabarit en plexiglas. J’utiliserais une fraise de 20. J’aligne mon tracé avec la ligne à droite de la fraise de 20. Je vérifie bien que la deuxième ligne opposée (fraise de 20) ne mord pas le tracé et que j’ai un petit peu de marge. Enfin, je fixe la cale contre le plexiglas.

Pour régler la défonceuse, je procède de la même manière, je viens en contact et j’utilise la première planche avec les queues d’arondes pour régler la butée.

Dans un premier temps, je nettoie en partie chaque zone marquée. Comme précédemment c’est la planche que je vais venir décaler et aligner avec la ligne à droite de la fraise de 20 du plexiglas.

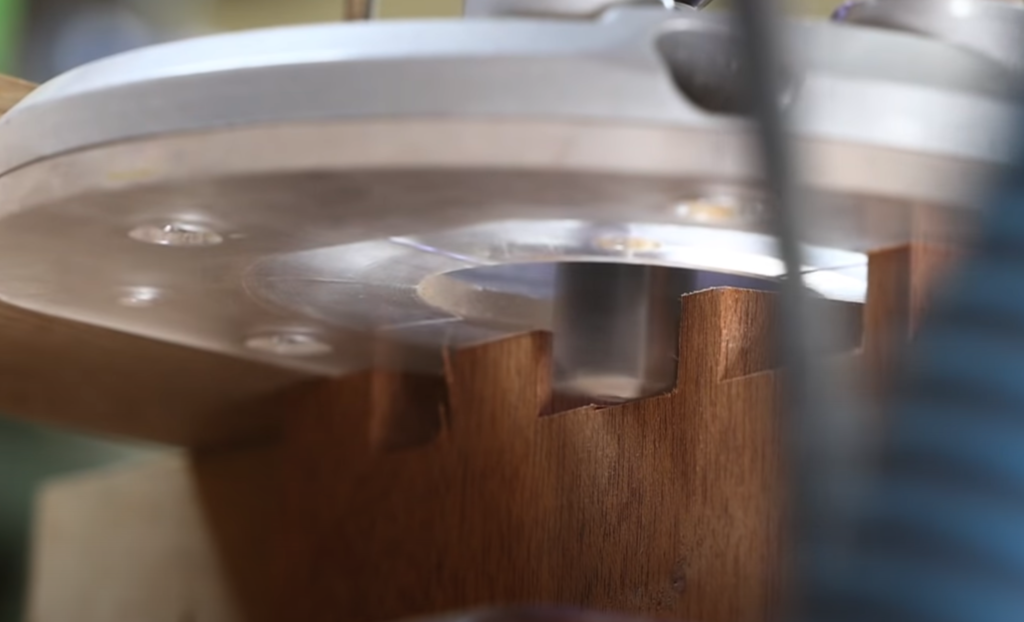

Une fois toutes les zones nettoyées avec cette orientation, je change de sens la cale, pour finir le nettoyage. Je vais maintenant aligner le tracé gauche (sur l’image) de la contre queue avec la seconde ligne opposée pour la fraise de 20 sur le gabarit.

Pour cet usinage, je vais travailler en avalant. Je vais plonger, lancer la machine et il faudra faire très attention à avancer doucement, progressivement sans me laisser emporter par la machine et à bien rester plaqué contre la cale.

On peut voir dès à présent un léger petit défaut sur la seconde photo, où la profondeur d’usinage est légèrement différente que lors du premier passage. Lors de l’alignement avec le gabarit, je n’ai pas placé correctement à fleur la planche.

5- Assemblage à blanc et bilan

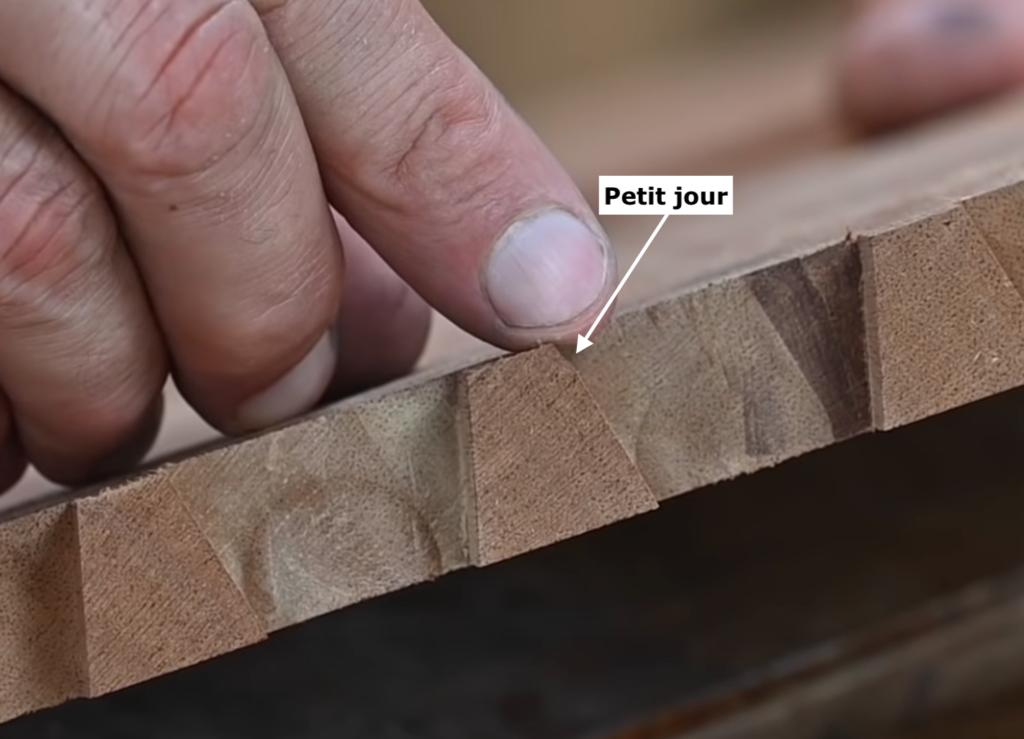

Premier constat, j’ai de l’arrachement sur le côté droit. J’aurais dû faire une petite passe en avalant ce qui m’aurait évité cet arrachement. Un second petit défaut : J’ai un petit jour au niveau de mon doigt. Je n’étais pas parfaitement plaqué au guide quand j’ai commencé à travailler. J’ai dû m’arrêter et venir me plaquer comme il faut.

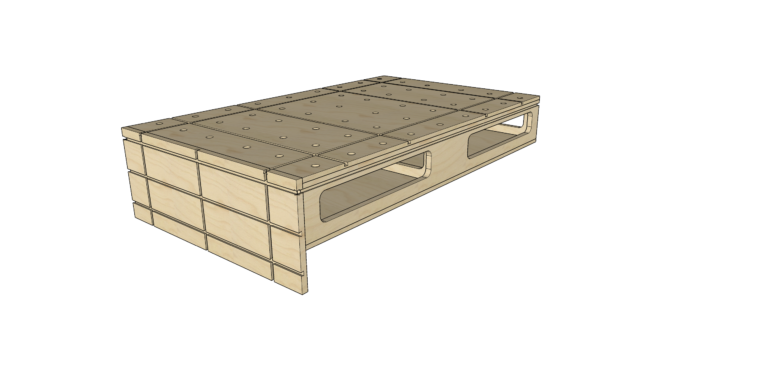

Je peux commencer à faire le premier assemblage à blanc pour vérifier l’emboitement et voir si des modifications sont nécessaires. L’emboitement se fait sans difficulté.

Le résultat est plutôt satisfaisant ! Je remarque cependant un jour (photo à gauche) au niveau de la première contre-queue. Il est assez étonnant, car j’avais bien suivi le tracé et lors de l’usinage je n’ai pas remarqué d’erreur.

Malgré tout, l’assemblage est correct et il a été réalisé sans réel gabarit. Certes, l’assemblage de cette manière est moins rapide à faire qu’en utilisant un gabarit, mais il a l’énorme avantage de permettre de faire des queues d’arondes comme on en a envie. Si j’avais voulu faire des variations dans la taille des queues et contre-queues, cela aurait été faisable sans problème avec seulement cet accessoire en plexiglas.

Globalement, le gabarit en plexiglas très simple permet un travail précis, tant qu’on est consciencieux sur les alignements. Il faut prendre le temps de bien travailler. Le défi de réaliser cet assemblage sans montage usinage particulier est réussi.

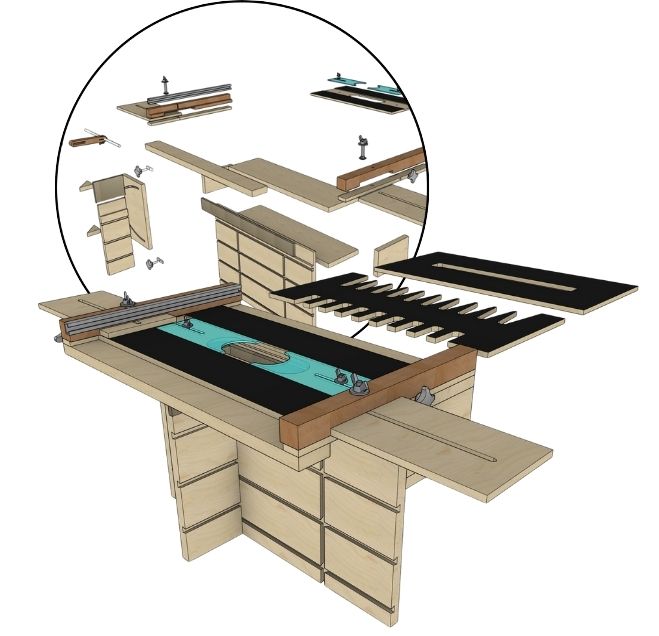

Idée pour améliorer l’ergonomie :

Ma planchette aurait été fixée dans l’établi et si j’avais pu déplacer le guide avec un moyen de serrage fait d’un ou deux petits écrous papillon et une rainure, ça aurait été beaucoup plus ergonomique et pratique. Ce montage n’est pas compliqué à faire et cela peut être une idée de gabarit à fabriquer.

Retrouvez ce tuto en vidéo ici :

Retrouvez mes formations ici : https://www.samuelmamias.com/les-formations/